最底层的探究:精益生产到底能不能行得通?<下>

本文为原创文章,首发在微信公众号-九段精益。本篇文章共分两部分姊妹篇,此文为下篇。

在上篇,我们谈到了日本TOC专家岸良裕司乃至TOC创始人高德拉特博士关于“精益生产很难行得通”的思考和论断,其根本逻辑就在于“不稳定的环境不是实施精益生产合适的环境”。这个逻辑是非常具有实践指导意义的,因为的确如此。但从我本人的思考和10多年的精益实践来看,也并非如此,今天就来做一下详细的剖析。

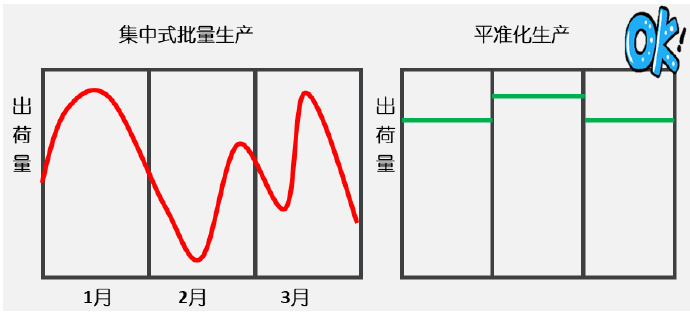

第二,丰田汽车在发展TPS的时候,生产环境并非是稳定的。丰田汽车在发展初期,发现日本的汽车市场和美国是差别很大的。美国的市场大,产品相对标准化,比如福特的T型车,每年就可以卖出上百万辆。但是日本汽车市场很小,品种又很多,各种车型加起来一年也就几万辆。这是一种“不稳定”的表现。二战刚结束的时候,丰田几近破产的边缘,直到1950年朝鲜战争爆发,丰田因为获取到了大批的军需订单才算是活了过来。但这个时候,丰田汽车的生产系统依然是“不稳定的”,主要体现在材料供应不足。每个月的材料,需要到月中才能送来,然后一个月的生产任务只能压缩到半个月来生产,于是生产出现了“忙闲不均”的波动,上半个月闲着没事干,下半个月加班加点的赶工。为了消化这种不确定性,丰田最初也是采取了“做库存”的方法,于是丰田的工厂内到处都是库存。可见,缺少了“稳定性”,丰田也只能做库存来应对。直到后来大野耐一发现了“库存是万恶之源(带来各种浪费)”,关键是也实在没有空间再做库存了,于是就有了“均衡化”的想法。也就是把每月的订单均匀的分配到每一天,这样一来,上游(包括供应商)就不需要每次加班加点的做一大批再送过来,只要持续的满足每天相同的需求即可。通过均衡化,本质上实现了“将波动化解为稳定”的作用。在TPS体系里,均衡化也叫平准化Heijunka,而平准化是整个TPS的基石,也是将TPS体系与外部高度“不稳定的环境”隔离的关键方法论。

在后来,丰田汽车的产品规格越来越多,市场需求的波动性也越来越明显(淡旺季等),多品种、小批量、快交期的市场特征也愈发明显,这些都是“不稳定的环境”,但丰田凭借着“平准化”这个TPS工具将外部的市场波动人为进行了“安定化”,依然实现了整个生产运作的高效运作。当然,如果缺失了平准化这块基石,硬生生的来移植精益生产这套生产系统,无疑是在沙漠上修建高楼大厦,是不堪一击的。

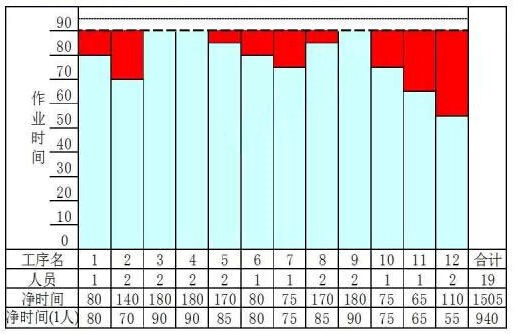

平准化主要应用在计划排程层面,在流程层面,平衡化的思想就是工序间的平衡,用每道工序的制造周期C.T去匹配负荷节拍T.T, 同时聚焦在“瓶颈工序”的管理上,活用各种改善手法来提升作业流程的平衡率从而提升有效产出,这种思想和约束理论TOC就完全的趋于一致了。这种改善思想和应用同样是和环境没有什么必然关系的。

小结一下,TPS并非只有“稳定的环境”才适用,但前提是需要用平准化的工具来创造“稳定的环境”。 丰田就是通过平准化实现了外部订单的安定化。不过,令人非常遗憾的是,国内的企业在实施精益的时候,很少会优先的实施“计划的平准化”。这也是导致实施精益生产失败或仅仅停留在表面的深层原因之一。可以大胆的预判,生产计划的平准化将是中国企业深化实施精益的下一个阶段,有条件的企业通过实施计划的平准化,可以进一步打开“精益生产”的改善视野,比如支持生产的混流,混流生产拉动混载搬运,拉动外部物流的MILKRUN混载供应等。不过关于平准化,除了国内的丰田、大金空调之外,鲜有发现成熟运行的企业,国内的精益顾问能够搞定这个模块的也非常稀少,在学界也只有天津大学有一些理论和应用研究。

第三,TPS的确需要稳定的环境,但创造稳定环境的过程本身就是实施TPS的过程。我个人感觉,高德拉特和岸良裕司都犯了同一个错误,就是把TPS和环境割裂成两个独立的东西。得先有一个好的地基(稳定的环境),才能开始建设房屋(实施精益生产),如果没有这个好的地基,就认为不适合建这个房子。如果按照这个逻辑,我看全中国几乎没有几个地方适合建房子。在我看来,地基的改良和建设房子两者是浑然一体的,你若想建设一个房子,优化地基本来就是建设工作的一部分。精益的本质是持续改善,持续解决问题,这个过程本身就是对地基的不断改良优化,这个过程本身也就是实施精益本身。也就是说,实施精益本身不要急着去追求外在的形式(建设楼房),而在于持续的改善地基,并在此基础上逐步完成楼房的建设。所以真正的精益不在于把房子盖好,而是在于这个盖房子的过程。

这种逻辑有点难理解,如果用病人来解释会比较容易理解。如果身体有疾病,把病治好不是目的,而“改良体质,变得健康”才是真正的目的,通过体制的持续改良,让疾病消失,并且以后会越来越健康。而这个改良体质的过程就是真正的治病的过程。

我相信,和高德拉特博士和岸良裕司持有相同认知的人非常多,这也就是为什么很多国内企业希望3年5年内精益生产就可以实施成功。但实际上,丰田持续了几十年,大金工业这样的企业也持续了几十年还在不断地实施改善。

所以,淡化精益的具体形式,回归到精益真正的目的。将实施精益的重点放到“实施过程本身”。比如,精益生产模式要求物料小批量、多频次地JIT准时供应,但如果部品质量不安定,那么不是说不适合精益,而是要赶紧来优化品质,让品质安定。这个品质优化的过程本身就是在实施精益。再比如,精益要求降低库存,但如果设备不安定,那么设备故障就会产生停线损失,那么不是说不适合精益,而是要赶紧来构建TPM,改善设备的可动率,让设备安定下来,这个过程本身就是在实施精益。再再比如,精益要求小批量混流排产,但发现设备换型很不方便,效率很慢,不是说这样就不适合精益,而是要赶紧去进行快速换型的改善,让换型的效率支撑小批量的混流生产。对于人员也是一样,人员流动性大,技能也不安定,不是说就不适合TPS,而是要赶紧建立并改进人才育成的机制,多能工培养的机制,绩效奖惩机制,让人员安定下来,这个过程就是在实施精益。

最后,不管哪一种环境,精益的底层思想是不会倒塌的。高德拉特博士等人将精益定义为一种生产方式,而把自己的TOC定义为一种思想。这种想法本身也是没有深刻理解精益的表现。精益生产本身包含了“思想+方法论”两者。所有的方法论都是基于“思想”而被创造出来的,所以方法论本身是变化的,甚至可以自己否定自己的,但“思想”却是放之四海而皆准的。随便举几个例来说明如下。

精益追求“连续流动”的思想。对于任何一种生产类型,都无外乎一个从“接单到交付”的过程,体现出来就是“物料的增值流动过程”。从A点到B点,中间有一条增值路径,理论上物料要连续的通过这条路径才是效率最高的,只要中间有任何的停顿,都意味着产生了“停滞”,停滞表现出来就是“库存”,同时也带来了“制造周期”的延长。这种思想,我想不管对于什么企业、什么环境,都应该是适用的吧。因此去遵循并落实这种思想本身就是正确且极具意义的。

精益追求“持续改善”的思想。这种思想也是任何一家制造型企业都需要的吧,不管你所处的环境是“稳定的”还是“不稳定的”,任何一家企业都需要去推动“持续改善”的循环。其背后本质就是熵增定律所描述的原理原则。企业本身其实是处于持续熵增状态的,熵增的外在表现,就是一个一个的问题和诸多的浪费,如果企业想基业长青,最好的办法就是构建“维持+改善”的管理体制来抵抗熵增。我见过太多的企业,很多年下来,几乎没有改善。很多年前开发出来的产品,多年前购买的设备、工艺,就这样生产了很多年,没有人去思考改善,没有人去思考未来,这样的企业,稍微的风吹草动就很容易的死掉了。这让我想到了之前那个高速收费站的大姐,收了一辈子高速费,忽然一天收费站取消了,才发现自己啥也不会干。持续改善的思想,本质上就是符合自然天道的“成长之路”,既照顾到了稳定(维持),也照顾到了成长(改善),因为是一点一滴长出来的,是有支撑的,所以是务实而可靠的,在部分日本企业称之为“稳健的经营”。有人会认为这种“持续改善”效率太慢,跟不上现在的VUCA时代,其实不然,持续改善的底层逻辑是构建“SDCA+PDCA”的双螺旋。用SDCA来维持,用PDCA来改善。在丰田,用PDCA的思想来构建了方针管理,这是和企业中长期战略挂钩的,而战略是随着外部环境变化而变化的,有了方针的指引,就避免了为了改善而改善,因为有问题而改善的陷阱。因此这两者的结合又回归到中国传统文化里的“一阴一阳之谓道”的圆融状态了。或者换一个角度,101%的365次方是37.8,而99%的365次方则只剩下0.03了,看着差别不大,但两相比较,已经相差了接近1260倍了。企业经营如此,个人修行也是一样,2019年我曾经开发了一门版权课程《自驱型领导力》,其本质就是精益这种持续改善的思想在个人及团队组织里的应用。总之,持续改善的精益思想应用和所谓的环境也没有什么必然关系。

小结一下,精益生产本身并非狭义的理解为生产方式,而是精益思想及其发展出来的工具方法的组合。精益思想并不局限于环境的约束,不管哪一种环境,哪一个行业,哪一种生产方式,这些思想犹如灯塔,在黑夜中熠熠生辉,指引着企业前进的道路。

如果抛却精益生产很多工具方法的限制,回归到精益思想的应用,那么实施精益生产的可行性就变得很高了。所以,我的建议是,不管哪一种企业,处于什么样的内外部环境,实施精益生产的时候,淡化对生产方式和工具的导入,而是回归精益思想的本质,因地制宜的开展问题解决和祛除浪费。在这个过程中,遇到问题解决问题,同时借鉴丰田成熟的改善工具,发展出自己的改善方法论,只有这样,才是“长出来”的精益生产方式,才是真正属于自己的XPS。

以上,是关于“精益生产到底能不能行得通”的一些思考。当前是百年未有之大变局,务实的说,外部的环境变化对传统的TPS而言,的确带来了诸多考验,但并不影响精益思想的务实和深刻。对于广大制造型企业而言,生存和发展,转型与升级的道路只有两条,那就是“创新和精益”。其实,精益本质上也是一种创新,是一种“持续的微型创新”,因为改善意味着打破,打破就代表着创新。于我个人而言,做改善已经近20年了,也计划把自己的后半余生奉献给中国的精益事业。希望在中国,越来越多的企业开始导入精益,也希望有机会服务越来越多的中国企业,协助这些优秀企业构建出属于自己的XPS。